数字改变中国 引“数”造车,智能化工厂赋能企业提质增效

在当今中国,数字化转型已不再是一个可选项,而是驱动产业升级、重塑经济格局的核心引擎。从宏观的国家战略到微观的企业运营,数字技术正以前所未有的深度和广度渗透至各行各业,尤其在制造业这一国民经济支柱领域,一场以“智能化”为标志的深刻变革正在上演。其中,汽车制造业作为技术密集、产业链长的典型代表,其“引数造车”的实践,生动诠释了数字技术如何服务实体经济,助力企业实现质量、效率与效益的跃升。

一、 从“制造”到“智造”:智能化工厂的范式转变

传统的汽车制造工厂,生产线固定、流程刚性,严重依赖人工经验和标准化作业。而今天的智能化工厂,则是一个由数据驱动、软件定义、网络协同的复杂生命体。

- 数据成为新“原材料”:在智能化工厂中,从供应链协同、物料入场,到每一个零部件的加工、装配、检测,再到整车下线、物流发运,全流程都实现了数据化。传感器、物联网设备、机器视觉系统如同工厂的“神经末梢”,实时采集海量生产数据。这些数据不再是沉睡的档案,而是驱动决策、优化流程的“石油”。

- 软件定义制造流程:通过制造执行系统、高级计划与排程系统、数字孪生等工业软件,物理世界的生产线在虚拟空间中被精准映射和模拟。工程师可以在数字世界中预先验证工艺、优化布局、模拟故障,极大缩短了新品导入周期,降低了试错成本。生产计划能够根据订单、物料、设备状态动态调整,实现柔性化生产,满足消费者日益个性化的需求。

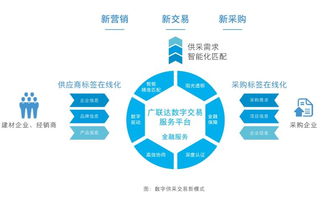

- 网络实现全价值链协同:智能化工厂不是孤岛。通过工业互联网平台,工厂内部的设计、生产、管理、服务各环节被打通,并与上游的供应商、下游的经销商乃至终端用户连接起来。这使得精准的订单驱动生产成为可能,供应链透明度与韧性大幅增强。

二、 提质增效:数字技术服务的核心价值体现

“引数造车”的最终目标,是服务于企业“提质、增效、降本、减存”的核心诉求。智能化工厂在其中发挥了关键作用:

- 在“提质”方面:基于机器视觉的自动质量检测系统,可以以远超人工的精度和效率,对零部件尺寸、外观缺陷、装配质量进行100%在线检测,确保产品质量的一致性。数字孪生技术能对产品性能进行仿真预测,从设计源头提升可靠性。全过程质量数据可追溯,一旦出现问题,能快速定位根源。

- 在“增效”方面:AGV、机器人等自动化设备承担了繁重、重复或高危的作业,提升了生产节拍。AI算法对设备运行数据进行分析,实现预测性维护,最大限度减少非计划停机。智能排产系统使设备利用率、人员效率最优化。据统计,领先的汽车智能化工厂生产效率可比传统工厂提升30%以上,产品交付周期大幅缩短。

- 在模式创新方面:数字技术还催生了新的商业模式。例如,通过连接车联网数据,车企可以了解车辆实际运行状况,为用户提供主动的维护服务,甚至开发基于使用量的保险产品。C2M模式使得用户能够深度参与车辆定制,工厂则能以低成本、高效率响应个性化订单。

三、 数字技术服务:构建产业新生态

汽车产业的智能化转型,离不开一个强大、普惠的数字技术服务体系作为支撑。这包括:

- 底层技术支撑:5G网络为海量数据实时传输提供“高速公路”;云计算提供弹性的算力资源;边缘计算满足现场实时控制的需求;人工智能算法赋予系统感知、决策与优化能力。

- 平台化服务:各类工业互联网平台、云化工业软件平台,降低了企业特别是中小企业应用数字技术的门槛,使其能够以更灵活、经济的方式获取数字化能力。

- 融合型人才:数字化转型的成功,亟需既懂制造工艺又精通数据技术的复合型人才。产学研协同,培养和吸引人才,是保障数字化转型可持续性的关键。

###

“数字改变中国”,在汽车制造业领域,正具体化为一场以数据为牵引、以智能工厂为载体的深刻革命。“引数造车”不仅改变了汽车本身的生产方式,更在重塑整个产业的价值链和竞争力。它清晰地表明,数字技术作为新时代的通用目的技术,其核心价值在于深度服务实体经济,通过赋能千行百业,驱动全要素生产率的提升,为中国经济的高质量发展注入强劲而持久的数字动能。随着技术的不断演进和应用的持续深化,这场由数字引领的变革,必将驶向更广阔、更智能的产业新蓝海。

如若转载,请注明出处:http://www.jinglongdata.com/product/53.html

更新时间:2026-01-13 01:51:39